Printed Casting als günstige Alternative zum 3D-Metalldruck: So geht es!

Mit Binder Jetting und DMLS 3D-Druck einen Schritt voraus: Ein Erfahrungsbericht von Automobilzulieferer GRATZ Engineering GmbH

„Schnelligkeit ist das eine, dafür nehmen wir DMLS. Wirtschaftlichkeit das andere, dann favorisieren wir den Sandgussformdruck von voxeljet. Grundsätzlich gilt aber: Wenn man die Bauteile aufgrund sehr komplexer Geometrien nicht fräsen kann, stellen wir sie via 3D-Druck her.“

Andreas Steinbronn | Leiter Teilemanagement | GRATZ Engineering GmbH

WEBINAR: Sintern oder Additiver Guss – Welches Verfahren ist besser?

Freitag, 28. Jänner 2022

10:00 – 11:00 Uhr

Aktuellstes Praxis-Wissen kostenlos für Sie! Von und mit Matthias Steinbusch (VOXELJET) und Harald Spiegl (WESTCAM). > Jetzt kostenlos registrieren

Mit der Integration von 3D-Druck in ihre technischen Geschäftsfelder hat die Gratz Engineering GmbH ihrer Prototypenfertigung einen Schub in Richtung Wirtschaftlichkeit und Produktionsgeschwindigkeit gegeben.

Seit 1985 am Markt, setzten die Ingenieure bereits früh auf 3D-Druck für ihre Teilefertigung. Dabei kommen sowohl das Direct-Metal-Lasersintern (DMLS), also der direkte Metalldruck, als auch das 3D-Drucken von Sandformen oder Feingussmodellen für den Guss zum Einsatz.

Andreas Steinbronn meint dazu: „Unsere erste Einschätzung damals: Tolle Möglichkeiten tun sich hier auf, allein durch die Designfreiheit. Dadurch konnten wir den 3D-Druck schon sehr früh in unsere Entwicklungsprozesse einbinden.“

Andreas Steinbronn, Leiter Teilemanagement bei GRATZ erklärt, wieso ausgerechnet der 3D-Druck zu immensen Vorteilen bei Fertigungsgeschwindigkeit, Wirtschaftlichkeit und einer ganz neuen, disruptiven Herangehensweise im Design geführt hat: “Das DMLS ist schnell, aber kostspielig; Hingegen ist der 3D-Sandformdruck mit anschließendem Gießen vergleichsweise günstig, aber für Rapid Prototyping teils nicht schnell genug.”

Schnelligkeit oder Wirtschaftlichkeit? Je nach Anforderung das passende Verfahren:

Andreas Steinbronn führt weiter aus, dass es kundenseitig noch reichlich Informationsbedarf rund um die Vorteile von 3D-Druck gibt. Hier leistet GRATZ beständig Aufklärungsarbeit. Dabei hilft die Unterscheidung der Anforderungen: Schnelligkeit & Wirtschaftlichkeit. Geht es primär um Schnelligkeit, dann setzt man bie GRATZ auf Direct-Metal-Lasersintern, kurz DMLS genannt.

- SCHNELLIGKEIT>>> DMLS (Direct-Metal-Lasersintern)

- WIRSCHAFTLICHKEIT >>> SANDGUSSFORMDRUCK

Zum zweiten wichtigen Kriterium meint Andreas Steinbronn: “Wirtschaftlichkeit ist das andere, da favorisieren wir denSandgussformdruck von voxeljet.Vor allem für Prototypen und Kleinserien. Neben Motorenkomponenten erstreckt sich die Anwendung auf alle weiteren Gebiete im Fahrzeug- aber auch Sondermaschinenbau.” Ob DMLS oder Sandrussformdruck, die Praxis-Erfahrungen bei GRATZ haben ganz grunsätzlich gezeigt: “Wenn man die Bauteile aufgrund sehr komplexer Geometrien nicht fräsen kann, stellen wir sie via 3D-Druck her.”

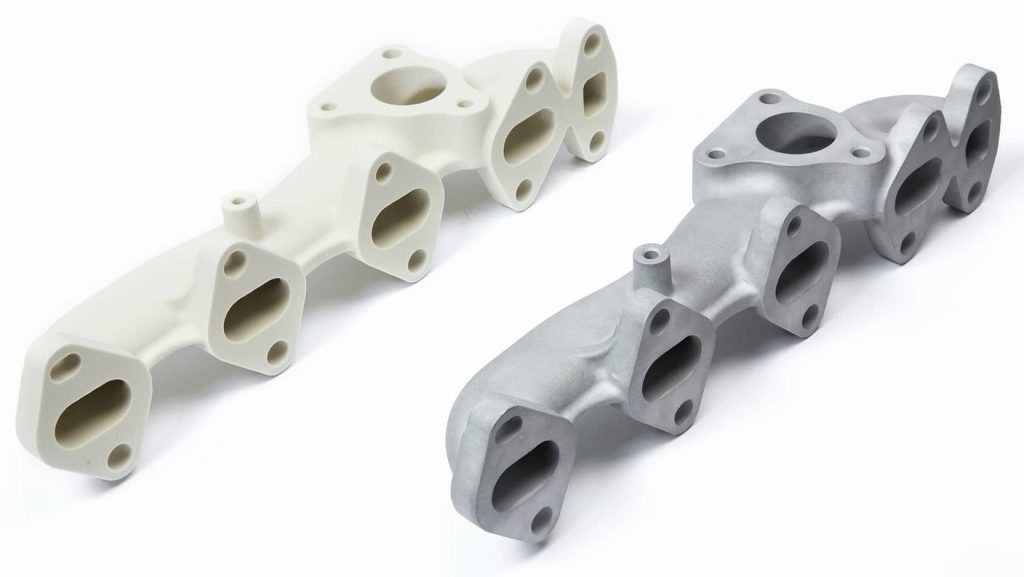

Abb. 1: Anders als beim Sandgussverfahren wird beim Feinguss ein positives Urmodell, hier am Beispiel eines Abgaskrümmers, des Bauteiles aus PMMA gedruckt (links). Dieses wird anschließend wie ein konventioneller Wachsling in einer Feingießerei mit einer Keramik ummantelt und ausgebrannt. Der präzise Abguss erfolgt dann in der hohlen Keramikform

Unterschied zwischen gesinterten und gegossenen Teilen

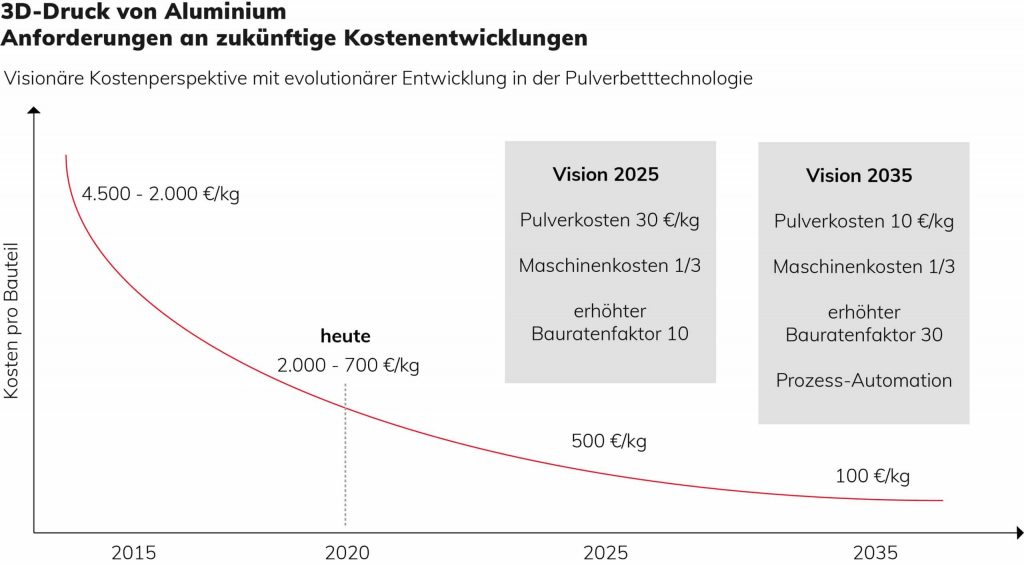

Die Bauteilqualität und Materialhaltbarkeit von gesinterten Teilen ist mittlerweile so gut, dass bei entsprechender Nacharbeit und sogar bei hoher Fertigungsgeschwindigkeit 99 Prozent Bauteildichte realisierbar sind. Jedoch ist Lasersintern aufgrund der hohen Material- und Systempreise und noch relativ langsamen Baugeschwindigkeiten recht kostspielig.

Abb. 2: Auf Motorenkomponenten wie Turbolader oder andere Bauteile hat sich die GRATZ Engineering GmbH spezialisiert. Dank des Einsatzes des 3D-Sanddrucks, kann der Ingenieursdienstleister Prototyping-Aufträge oder die Herstellung hochkomplexer Bauteile deutlich beschleunigen und gleichzeitig die Effizienz der Komponenten durch geometrische Anpassungen optimieren.

Andreas Steinbronn fährt fort: „Metall-3D-Druck wie das Lasersintern ist immer zu teuer, wenn es nicht auf Geschwindigkeit ankommt. Wenn der Prototyp zwei bis drei Wochen Zeit hat, greifen wir generell lieber auf die Kombination des klassischen Gusses mit 3D-gedruckten Sandformen oder Feingussmodellen aus PMMA zurück.”. Damit spare man enorm Kosten und die erhöhte Lebensdauer und Stabilität der Bauteile sind zusäzliche Vorteile. Besonders praktisch dabei sind die großen Bauräume und hohen Druckraten. Denn in den Bauräumen der Binder Jetting Drucksysteme können bei einem 3D-Druckvorgang direkt mehrere Varianten von Prototypen, z.B. Turbolader, parallel und übereinander geschachtelt hergestellt werden – bei DMLS ist das nur in einer Ebene möglich. “Wir nutzen das Volumen des Bauraums, auch Jobbox genannt, bestmöglich aus. So können wir die anschließenden Tests parallelisieren, was zusätzlich Zeit spart. Das kostet zwar, im Vergleich zum Lasersintern, immer noch etwas mehr Zeit, aber dafür können wir eben direkt unterschiedliche Varianten des Bauteils gleichzeitig testen, um ein finales Design schnellstmöglich zu definieren und für die Produktion freizugeben. Zudem haben wir eine deutlich größere Materialvielfalt beim Guss. Wir können eigentlich mit beliebigen Legierungen arbeiten. Beim Sintern hingegen sind wir deutlich eingeschränkter.“ Im Anschluss zur additiven Fertigung muss bei beiden Verfahren meist eine mechanische Nachbearbeitung erfolgen.

DMLS versus 3D-Druck und Guss: Wo fängt die Reise an und wo geht sie hin?

Die GRATZ Engineering GmbH ist nur eines von vielen Beispielen, die den 3D-Druck in verschiedenen Formen fest in ihr Geschäftsmodell integriert hat. Die Technologie heute nicht mehr zu nutzen, kommt für den Engineeringexperten GRATZ nicht mehr in Frage. Denn die Vorteile hinsichtlich Lieferzeiten, Wirtschaftlichkeit und Leistungssteigerung durch geometrische Freiheit sind einfach zu groß.

Abb. 3: Je nach Legierung variieren die Preise pro Kilogramm 3D-druckbares Pulver für DMLS Anlagen zwischen 300 bis 1.300 Euro. Beim Metallguss hingegen kostet ein Kilogramm zwischen 6,50 bis 32 Euro. Auch wenn die Materialpreise für den direkten Metalldruck in Zukunft sinken werden, werden sie dennoch über dem Niveau des Metallgusses liegen.

„Das Gute ist, dass man als mittelständisches Unternehmen nicht darauf angewiesen ist, gleich in ein eigenes Drucksystem zu investieren. Um erste Erfahrungen zu sammeln wie sich die gedruckten Bauteile und Formen verhalten und einsetzten lassen lohnt es sich, auf die On-Demand-Dienstleistung zu setzen. Das ist ein bequemer Einstieg mit mehr oder weniger den gleichen positiven Effekten wie die Anschaffung eines eigenen 3D-Drucksystemes“, erklärt Steinbronn.

Heute fertigt die GRATZ Engineering GmbH allerlei Motorenkomponenten additiv: von Halterungen über Abgaskrümmer bis hin zu Zylinderköpfen. Besonders im Hinblick auf eine erhöhte Effizienz und Nachhaltigkeit in der Automobilindustrie empfiehlt GRATZ den Einsatz der Technologie. „Aufgrund der großen geometrischen Freiheit ermöglicht es der 3D-Druck uns Ingenieuren, völlig neue Blickwinkel im Design und der Konstruktion von Komponenten einzunehmen und auch bewährte Bauteile neu zu evaluieren. Durch 3D-Druck können wir uns von der Idee den Design for Manufacturing, also dem Design für eine wirtschaftliche Produktion mit klassischen Fertigungsverfahren lösen. Wir können endlich eher in die Richtung Design for Functionality, also dem Optimieren von Bauteilen hinsichtlich ihrer Funktionalität und Effizienz, denken. Das lässt sowohl das Herz des Ingenieurs als auch das des Unternehmers höherschlagen. Denn selbst die komplexesten Designs lassen sich mittels 3D-Druck wirtschaftlich herstellen. Daher sehen wir in der Technologie ein enormes Zukunftspotenzial“, schließt Steinbronn ab.

WEBINAR: Sintern oder Additiver Guss – Welches Verfahren ist besser?

Freitag, 28. Jänner 2022

10:00 – 11:00 Uhr

Aktuellstes Praxis-Wissen kostenlos für Sie! Von und mit Matthias Steinbusch (VOXELJET) und Harald Spiegl (WESTCAM). > Jetzt kostenlos registrieren

Welches 3D-Druck-Verfahren ist für Ihren Betrieb das Beste?

Das eine oder das andere? Oder auch die Kombination?

Wir beraten Sie gerne:

- personHarald Spiegl

- businessTechnologie- & Prozessberatung 3D-Druck

- perm_phone_msg+43522355509 0

- perm_phone_msg+43664 6194145

- emailharald.spiegl@westcam.at

- email3d-printing@westcam.at

- file_download

- phone Rückruf anfordern

- personMarkus Ebster

- businessLeitung 3D-Druck

- perm_phone_msg+43 5223 55509 0

- emailmarkus.ebster@westcam.at

- emailmarkus.ebster@westcam.at

- Linkedln

- file_download

- phone Rückruf anfordern